Der Aufstieg des Metall-3D-Drucks im Orbit

Sep 06, 2024

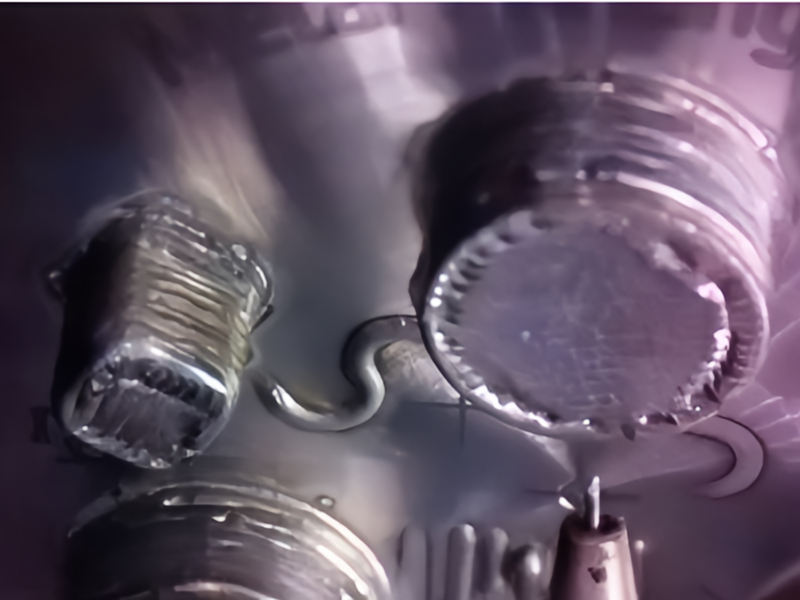

Im August 2024 revolutionierte eine bahnbrechende Errungenschaft auf der Internationalen Raumstation (ISS) den Bereich der Metallherstellung – durch den erfolgreichen Einsatz der 3D-Drucktechnologie gefertigte Blechteile Zum ersten Mal im Weltraum. Diese Leistung markiert nicht nur einen bedeutenden Sprung in der Raumfahrtfertigung, sondern ebnet auch neue Wege für zukünftige Weltraumforschungs- und Orbitalproduktions- und Wartungsmissionen. Unter der Leitung der Europäischen Weltraumorganisation (ESA) hat diese bahnbrechende Mission bewiesen, dass das Drucken von Metallteilen in einer Mikrogravitationsumgebung möglich ist. Der von Airbus und seinen Partnern mit Mitteln der ESA entwickelte Metall-3D-Drucker kam im Januar 2024 auf der ISS an. Sein Hauptziel bestand darin, die Möglichkeit des Druckens von Metallteilen in einer so einzigartigen Umgebung zu erkunden. Bei herkömmlichen Weltraumforschungsmissionen müssen alle Teile auf der Erde hergestellt und in die Umlaufbahn transportiert werden, ein Prozess, der kostspielig und logistisch komplex ist. Der Einsatz der Metall-3D-Drucktechnologie ermöglicht es Astronauten, möglicherweise Werkzeuge, Teile und sogar Ersatzteile direkt im Orbit herzustellen, was Zeit spart, Kosten senkt und die Autarkie von Weltraummissionen, insbesondere bei Langzeitmissionen, erhöht. Aufgrund der Auswirkungen der Mikrogravitation ist die Herstellung im Weltraum viel komplexer als die Herstellung auf der Erde. Herkömmliche Herstellungsmethoden basieren auf der Schwerkraft, um Materialien zu positionieren und den Prozessablauf zu steuern. In einer Mikrogravitationsumgebung ist das Verhalten von Prozessen wie der Abscheidung geschmolzenen Metalls unvorhersehbar. Ingenieure mussten neue Strategien und Technologien entwickeln, um den 3D-Druckprozess an diese herausfordernden Bedingungen anzupassen. Die ISS bot eine einzigartige Testplattform für diese Herausforderungen und die Entwicklung tragfähiger Lösungen. Nachdem der Drucker auf der ISS angekommen war, war Astronaut Andreas Mogensen maßgeblich an der Installation der Maschine beteiligt. Sicherheit hatte bei dem Projekt oberste Priorität. Der Drucker wurde versiegelt, um zu verhindern, dass schädliche Gase oder Partikel in die ISS-Atmosphäre gelangen. Dieser Prozess umfasste auch eine sorgfältige Kontrolle der internen Umgebung des Druckers, um Risiken während des Betriebs zu minimieren. Der eigentliche Prozess des 3D-Drucks begann mit der Aufbringung von Edelstahl. Im Gegensatz zu herkömmlichen Desktop-3D-Druckern, die Kunststofffilamente verwenden, verwendet dieser Drucker Edelstahldraht, der von einem Hochleistungslaser geschmolzen wird, der den Metalldraht auf über 1200 °C erhitzt und ihn Schicht für Schicht auf einer beweglichen Plattform ablegt. Bis Mitte Juli 2024 hatte das Team erfolgreich 55 Schichten gedruckt und damit die Hälfte des ersten Musters fertiggestellt. Dieser Erfolg läutet den Beginn der sogenannten „Kreuzfahrtphase“ ein, in der das Team den Druckprozess beschleunigen konnte. Diese Optimierungen haben den Betrieb des Druckers effizienter gemacht und die tägliche Druckzeit von 3,5 Stunden auf 4,5 Stunden erhöht. Der erfolgreiche Einsatz der Metall-3D-Drucktechnologie sorgt nicht nur für mehr Flexibilität und Autarkie bei Weltraummissionen, sondern hat auch tiefgreifende Auswirkungen auf den Bereich Metallverarbeitung und Fertigung. Mit dieser Technologie kann alles hergestellt werden, von Ersatzteilen bis hin zu großen Strukturen im Weltraum, und so die langfristige Erforschung und Kolonisierung anderer Planeten unterstützt werden. Da die Technologie weiterhin voranschreitet und sich verbessert, können wir uns auf weitere Innovationen und Durchbrüche im Bereich der Raumfahrtfertigung durch 3D-Metalldruck freuen.

Mehr lesen